목차

개요

전기 시스템을 작동할 때는 적절한 안전 기준을 준수해야 합니다. 아크 플래시와 같은 결함은 인명과 재산에 심각한 피해를 입히고 경우에 따라서는 사망까지 초래할 수 있을 정도로 위험할 수 있습니다. 아크 플래시는 위상 도체 사이의 공기를 통해 전류가 흐르면서 많은 양의 열 에너지가 복사열, 대류열, 전도열로 방출될 때 발생합니다.

사람의 피부는 1.2cal/cm2 이상의 입사 에너지에 노출될 경우 2도 화상을 입기 쉽습니다. 그렇기 때문에 전기 장비에서 작업하는 직원을 보호하기 위해 보호 시스템을 설계하고 개인 보호 장비(PPE)를 선택할 때 아크 플래시 연구를 수행하는 것이 필수적입니다.

표준마다 아크 플래시 입사 에너지와 전류를 계산하는 방법이 다르고, 작업 거리 요건도 다릅니다.

이 문서에서는 산업용 설치에 대한 전체 AC 아크 플래시 계산을 단계별로 설명합니다.

IEEE 표준 1584 방법 및 제한 사항

IEEE 1584-2018 [1]은 아크 플래시 분석을 위해 아크 전류, 입사 에너지 및 아크 플래시 경계를 계산하는 분석 프로세스를 제공합니다. 이 방법은 다음과 같은 시스템 전압 및 볼트 결함 전류에 사용할 수 있습니다,

208V~15kV 전압의 3상 AC 시스템

볼트 고장 전류 500A~106kA(3상 전압 208V~600V의 경우)

볼트 고장 전류 200A~65kA(3상 전압 601V~15kV의 경우)

아크 플래시 계산 예시

주 배전반의 11/0.4kV, 250kVA 변압기에서 단일 코어, 185mm2 Cu 케이블을 통해 공급받는 저전압(LV) 시스템을 예로 들어 보겠습니다. 이 시스템은 단일 코어, 95mm2 Cu 케이블을 통해 배전반에 연결됩니다. 부하 0과 1은 각각 정격 전류가 45A이며, 배전반에서 단일 코어, 16mm2 Cu 케이블을 통해 공급됩니다. 기본 오류 수준은 15kA입니다. 이 시스템은 ELEK Cable Pro 웹 소프트웨어의 LV 네트워크 계산기에서 모델링되며, 설명된 네트워크의 한 줄 다이어그램은 그림 1에 나와 있습니다.

![Figure 1. Single-line diagram of the electrical system from ELEK Cable Pro Web Software [4] 주 배전반, 배전반 및 부하 구성 요소에 연결된 변압기를 보여주는 단일 라인 다이어그램이 화면에 표시됩니다. 내보내기 및 실시간 채팅 옵션이 인터페이스에 표시됩니다.](https://eq8y3wpwe77.exactdn.com/wp-content/uploads/2024/09/Arc_Flash_Calculation_1-1170x585.png?strip=all&lossy=1&ssl=1)

아크 플래시 연구를 위한 필수 입력(IEEE 1584:2018)

작업 거리

작업 거리는 안전을 보장하기 위한 전기 장비, 도체, 사람 사이의 최소 거리를 말합니다. IEEE 1584:2018[1]에서는 최소 작업 거리를 304.8mm(12인치)로 권장합니다. 이보다 작으면 작업자가 아크 플라즈마 구름과 금속 방울의 범위 내에 놓일 수 있습니다.

작업 거리를 알 수 없는 경우, 사용자는 그림 2와 같이 IEEE 1584:2018[1]에 명시된 다양한 장비 등급에 대한 일반적인 작업 거리를 참조할 수 있습니다. 이는 가이드라인일 뿐이며 수행 중인 작업에 따라 다른 작업 거리를 사용할 수 있습니다.

![Figure 2. Classes of equipment and typical working distances from [1] 해당 작업 거리가 밀리미터 및 인치 단위로 표시된 장비 등급을 보여주는 표입니다. "저전압 스위치 기어" 및 "얕은 저전압 MCC 및 패널 보드"의 행은 빨간색으로 강조 표시되어 있습니다.](https://eq8y3wpwe77.exactdn.com/wp-content/uploads/2024/09/Arc_Flash_Calculation_2.png?strip=all&lossy=1&ssl=1)

전극 구성

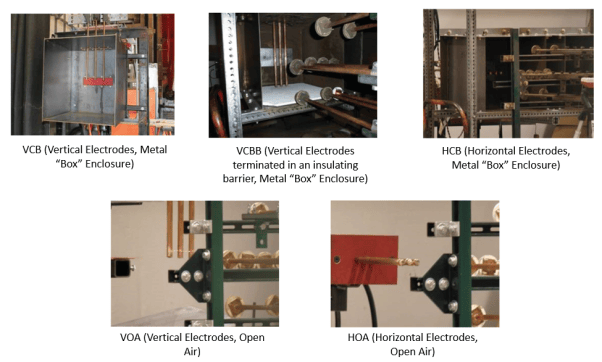

IEEE 1584:2018[1] 아크 플래시 계산에서 고려하는 다른 필수 요소로는 전극, 전극 구성 및 인클로저 치수가 아크에 미치는 영향이 있습니다. 인클로저의 구성에 따라 아크 플래시의 심각도가 어느 정도 감소하거나 증가할 수 있으며, 작업 거리에서 입사 에너지의 현실적인 값을 계산할 때 고려해야 합니다. 입사 에너지의 양이 과도하면 아크 플래시 경계가 높아지고 달성할 수 없는 PPE 요건을 초래할 수 있습니다.

IEEE에 따른 다양한 전극 구성은 그림 3과 같이 VCB(수직 전극, 금속 "박스" 인클로저), VCBB(절연 장벽으로 종단된 수직 전극, 금속 "박스" 인클로저), HCB(수평 전극, 금속 "박스" 인클로저), VOA(수직 전극, 오픈 에어) 및 HOA(수평 전극, 오픈 에어)입니다.

전극 간격 및 인클로저 치수

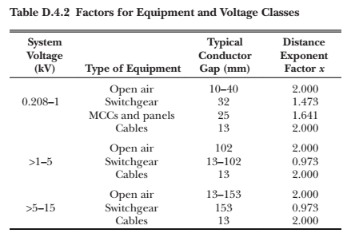

도체 전극 사이의 간격은 저전압 장비에서는 더 작고 중전압 및 고전압 장비에서는 더 깁니다. 그림 4는 IEEE 1584:2018[1] 아크 플래시 모델의 일반적인 전극 간격과 인클로저 크기를 보여줍니다. 항상 사용할 수 있는 것은 아니지만 설치된 장비의 실제 갭 측정값을 사용하는 것이 바람직합니다. 이 경우 일반적인 갭 측정값이 거의 정확한 값을 제공할 수 있습니다. 또는 사용자는 그림 5에 표시된 NFPA 70E: 작업장 전기 안전 표준[2]의 일반적인 간격을 참조할 수 있습니다.

이 예에서 주 배전반의 전극 간격은 IEEE 1584 표에 따라 32mm이고 배전반의 전극 간격은 25mm입니다. 주 배전반과 배전반에 각각 508mm x 508mm x 508mm 및 355.6mm x 304.8mm x 203.5mm의 해당 인클로저 크기가 선택되어 있습니다.

공급 전압

공급 전압은 스위치 기어의 3상 AC 전압이며, 이 예에서는 400V입니다.

볼트 결함 전류

결함 수준 연구 또는 계산을 통해 볼트 결함 전류를 결정할 수 있습니다. IEEE 1584: 2018[1]에 따른 일반적인 결함 전류 수준은 다음과 같습니다:

208~600V: 최대 106kA

601~15kV: 최대 65kA

예상 볼트 고장 전류는 문제의 각 배전반에 대해 이미 정의되어 있습니다.

주 배전반의 볼트 고장 전류 = 7.56kA

배전반의 볼트 고장 전류 = 5.70kA

아크 지속 시간

아크 지속 시간은 아크 전류가 트립될 때 배전반 보호 장치의 시간-전류 특성에서 가져옵니다. 이는 보호 장치의 유형(MCB, MCCB, ACB 또는 퓨즈)과 장치 설정에 따라 달라집니다. 따라서 아크 플래시 계산을 진행하기 전에 이 정보를 파악하는 것이 매우 중요합니다. 연구 대상인 각 배전반에는 다음과 같은 장치가 사용됩니다:

메인 배전반: 일반 ACB, 160-400A, 전자 LSI

배전반: 일반 ACB, 100-250A, 전자 LSI

보호 장치가 없거나 보호 장치에 의해 결함이 제거되지 않은 경우 최대 아크 지속 시간은 2초로 간주됩니다. 이는 IEEE 1584:2018[1]의 6.9.1항에 근거한 것으로, 2초는 사람이 아크 플래시가 발생한 위치에서 멀어질 수 있는 시간을 공정하게 가정한 것입니다.

![Figure 6. Time-current curves of Main and Distribution switchboard protective devices [4] 트립 포인트가 표시된 업스트림 및 다운스트림 전류(A)를 표시하는 선 그래프입니다. 빨간색 세그먼트는 주 배전반을 나타내고 파란색 세그먼트는 분산 배전반을 나타냅니다.](https://eq8y3wpwe77.exactdn.com/wp-content/uploads/2024/09/Arc_Flash_Calculation_6.png?strip=all&lossy=1&ssl=1)

고려 중인 예의 경우 두 배전반의 시간-전류 곡선을 기준으로 한 고장 제거 시간은 110ms입니다. 즉, 주 배전반(7.56kA)과 배전반(5.70kA)에 예상 고장 전류가 발생하면 보호 장치가 트립되어 고장을 해제하는 데 110ms가 걸립니다.

아크 지속 시간 감소

IEEE 1584:2018[1]에서는 아크 전류 및 입사 에너지 감소도 계산합니다. 이는 아크 전류 변화가 보호 장치 작동에 미치는 영향을 고려하기 위한 것입니다. 보호 장치는 고장 전류가 증가함에 따라 더 빨리 트립되도록 설정됩니다. 반대로 아크 전류가 낮으면 아크 지속 시간이 길어져 OCPD를 트립하는 데 시간이 더 오래 걸립니다. 결과적으로 사고 에너지(= 아크 전류2 * 시간)가 더 높아져 인체에 더 위험할 수 있습니다. 따라서 더 엄격한 개인 보호 장비(PPE)가 필요합니다.

아크 전류 및 감소된 아크 전류를 사용하여 얻은 입사 에너지 및 아크-플래시 경계 결과는 다를 수 있습니다. 최종 입사 에너지 또는 아크 플래시 경계는 두 계산된 값 중 더 높은 값으로 결정됩니다.

아크 플래시 연구 결과

아크 전류, 입사 에너지 및 아크 플래시 경계 결과

아래 표 1은 주 배전반 및 배전반의 아크 플래시 결과를 보여줍니다.

표 1. 아크 플래시 계산 결과

| 매개변수 | 메인 배전반 | 배전반 | 아크 플래시 경계(mm) |

|---|---|---|

| 451 | 279 | |

| 아크 플래시 경계(mm) | 490 | 302 |

| 입사 에너지(cal/cm2) | 0.743 | 0.544 |

| 입사 에너지(cal/cm2) | 0.846 | 0.620 |

| 아크 전류 감소(kA) | 4.424 | 3.389 |

| 아크 전류(kA) | 5.071 | 3.885 |

| PPE 요구 사항 | 카테고리 1 | 카테고리 1 |

아크 전류 및 감소된 아크 전류와 그에 상응하는 입사 에너지가 계산됩니다. 배전반의 경우 볼트 고장 전류가 적기 때문에 입사 에너지가 더 적습니다. 따라서 배전반의 아크 플래시 경계도 더 작아집니다. 이 예에서 배전반은 PPE에 대해 동일한 범주와 아크 등급을 지정합니다. 또한 배전반마다 계산된 사고 에너지에 따라 PPE 요구 사항이 다를 수 있습니다.

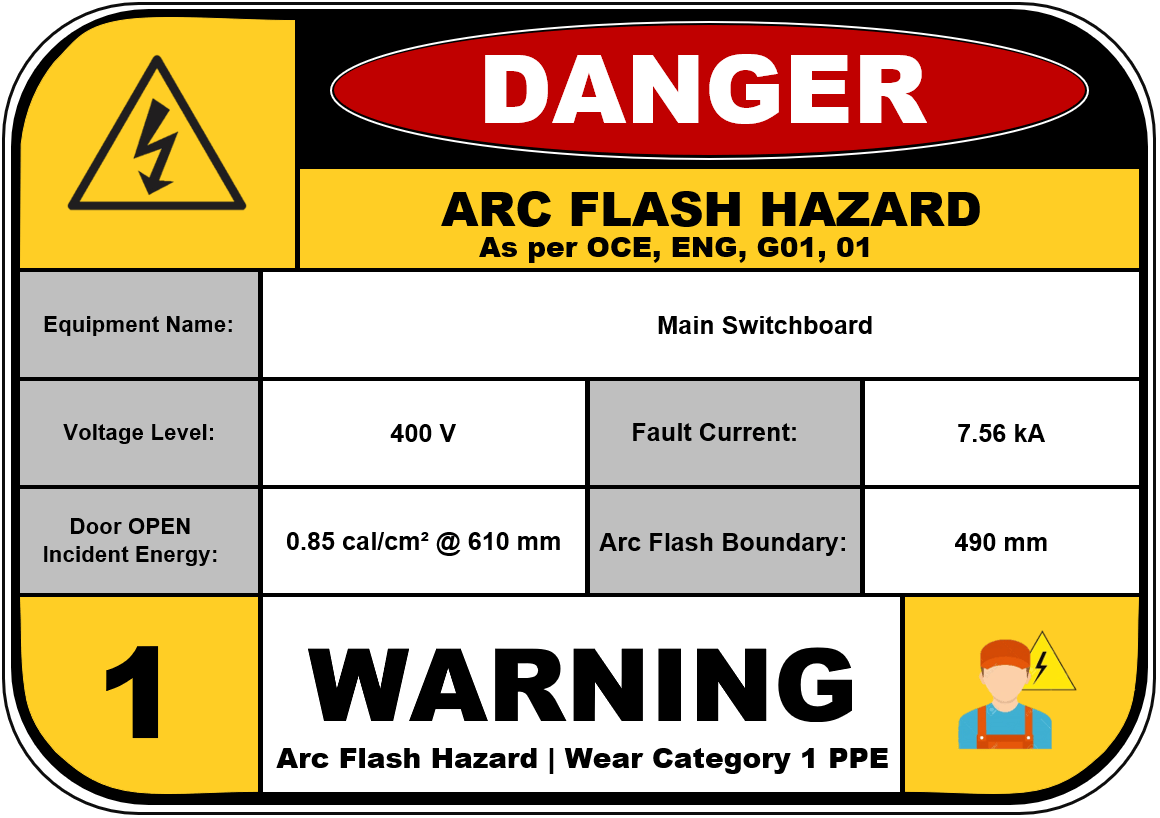

개인 보호 장비(PPE)

아크 등급 셔츠, 작업복, 안면 보호대, 보안경 등 개인 보호 장비(PPE)는 잠재적인 아크 섬광에 노출된 직원을 보호합니다. 최소 PPE 요건은 계산된 사고 에너지에 따라 달라집니다. 보수적인 PPE 요건을 지정하기 위해 IEEE 1584:2018[1]에서는 아크 및 감소된 아크 전류에 대해 계산된 가장 높은 입사 에너지를 사용합니다.

IEEE 1584:2018[1] 방법은 입사 에너지를 계산하고 아크 플래시 경계(AFB)를 결정합니다. AFB는 입사 에너지가 5J/cm2( 1.2cal/cm2에 해당)에 도달하는 아크 소스와의 거리를 나타냅니다. 이 거리는 장비의 최소 작업 거리로, 아크 소스와 이에 노출된 사람 사이의 공간을 나타내며 부상을 예방하는 데 필수적입니다. 이는 5J/cm2를 초과하는 입사 에너지는 잠재적으로 2도 화상을 유발할 수 있다는 이해를 바탕으로 합니다.

예제 문제의 경우 계산된 입사 에너지는 다음과 같습니다:

메인 배전반: 0.846 cal/cm2

배전반: 0.620 cal/cm2

전기 아크 플래시 위험 관리 지침[3]이 PPE의 범주 출처로 사용됩니다. 이 가이드라인에 따르면 주 배전반과 배전반은 모두 최대 4cal/cm2의 사고 에너지에 대한 PPE를 지정하는 PPE 카테고리 1에 해당합니다.

카테고리 1은 다음 PPE를 사용해야 합니다:

아크 등급 긴소매 셔츠

아크 등급 바지 또는 작업복

안전모와 아크 등급 안면 보호대

보안경

청력 보호

가죽 및 전압 정격 장갑(필요에 따라)

가죽 작업화

개인 보호 장비(PPE)

아크 플래시 경고 라벨은 장비가 속하는 PPE 범주에 따라 생성되기도 합니다. 템플릿은 참조 표준에 따라 달라집니다. 이 문제에는 전기 아크 플래시 위험 관리 가이드라인 [3] 템플릿이 사용됩니다.

그림 7과 8은 아크 플래시 계산 결과를 고려하여 주배전반과 배전반에 필요한 아크 플래시 경고 라벨을 보여줍니다.

권장 사항

계산된 아크 전류와 입사 에너지는 배전반에서 발생할 수 있는 예상 단락 전류에 따라 달라지므로 단락 연구는 아크 플래시 계산의 전제 조건입니다.

보호 장치 설정에 따라 각 배전반의 고장 제거 시간이 결정되고 아크 지속 시간이 결정되므로 아크 플래시 계산 전에 보호 조정 연구 결과를 사용하는 것이 바람직합니다. 보호 조정 연구를 사용할 수 없는 경우 IEEE 1584:2018[1]에 따라 최대 2초의 아크 지속 시간을 고려할 수 있습니다.

아크 플래시 계산을 수행하면 아크 플래시 위험이 높은 영역을 파악하는 데 도움이 됩니다. 그 결과는 다음을 결정하는 데 도움이 됩니다:

2도 화상이 발생할 가능성이 있는 보호 경계(아크 플래시 경계)를 설정합니다.

전원이 공급되는 장비의 기존 위험을 완화하기 위해 적절한 경고 라벨을 식별합니다.

부상 방지를 위한 적절한 개인 보호 장비(PPE)를 결정합니다.

IEEE 1584:2018[1]에는 보호 장치의 다양한 응답 시간으로 인해 감소된 아크 지속 시간을 기반으로 아크 전류 및 입사 에너지를 계산하는 추가 절차도 있습니다. 이는 고장 수준이 높을수록 장치가 더 빨리 트립되고 그 반대의 경우 사고 에너지(I2t)가 더 높아질 수 있다는 점을 고려하기 위한 것입니다. 아크 전류와 지속 시간은 모두 입사 에너지에 정비례합니다. 아크 전류와 감소된 아크 전류에서 더 높은 값의 입사 에너지 및 아크 플래시 경계가 최종 값으로 사용됩니다.

ELEK Cable Pro 웹의 LV 네트워크 계산기는 모델링된 네트워크에 대해 아크 플래시 계산을 수행할 수 있습니다. 각 장비의 단락 전류는 다운스트림으로 전파될 때 소스의 오류 수준에 따라 자동으로 계산됩니다. 아크 지속 시간도 관련 보호 장치의 보호 설정을 기반으로 합니다.

팁 및 제안

스위치 기어의 공장 도면을 구할 수 없는 경우 IEEE 1584:2018[1]에서 작업 거리, 전극 간격 및 인클로저 크기의 일반적인 값을 제공할 수 있습니다.

보호 설정 및 오류 제거 시간에 관한 데이터를 알 수 없는 경우 보수적인 아크 지속 시간인 2초를 계산에 고려할 수 있습니다.

계산 시 아크 지속 시간 감소도 고려해야 하며, 이로 인해 사고 에너지와 아크 플래시 경계가 더 높아질 수 있습니다. 이 경우 더 높은 PPE 범주와 경고 라벨이 필요할 수 있습니다. 아크 플래시 경계를 높이는 것도 권장할 수 있습니다.

참조

[1] IEEE 1584:2018: 아크 플래시 위험 계산 수행을 위한 IEEE 가이드

[2] NFPA 70E: 작업장 내 전기 안전 표준

[3] 전기 아크 플래시 위험 관리 지침

[4] ELEK Cable Pro 웹 소프트웨어, 버전 7.0(2024).