Inhaltsübersicht

Warum wird für erdverlegte Kabel eine Aufschüttung verwendet?

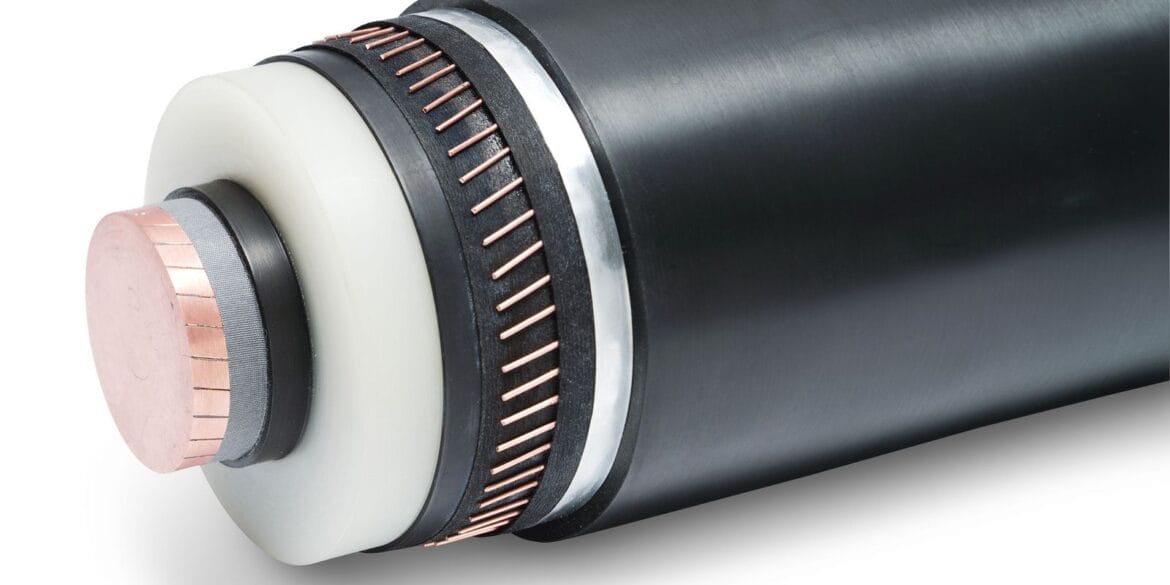

Unter Bodenverfüllung versteht man das Material, mit dem Gräben nach der Verlegung von Erdkabeln aufgefüllt werden. Dieses Verfüllmaterial gewährleistet die Strombelastbarkeit, Zuverlässigkeit und Langlebigkeit der Kabelanlage. Die wichtigsten Funktionen der Bodenverfüllung sind eine angemessene Wärmeableitung, mechanischer Schutz und Stabilität bei äußerem Druck.

Einheimischer Boden ist ein gängiges Verfüllmaterial, bei dem der ausgehobene oder verdrängte Boden wiederverwendet wird. Dies ist die einzige Option für die Verlegung von Offshore-Kabeln mit Hilfe von Kabelverlegegeräten. Wo es die örtlichen Vorschriften zulassen, werden native Böden für die Verfüllung von Landkabeln mit einem lokalen Feuchtigkeits- und Verdichtungsgrad eingebaut, der eine maximale Wärmeableitung gewährleistet und Bewegungen oder Setzungen verhindert.

Zu den Alternativen zu nativen Bodenauffüllungen gehören technische Auffüllungen wie stabilisierter Sand, Sand-Zement-Gemische (in der Regel 14:1) und verflüssigte Auffüllungen, bei denen Sand, Zement, Wasser, Wirkstoffe und andere Komponenten gemischt werden.

Es ist erwähnenswert, dass verflüssigte Verfüllungen bei modernen Installationen zunehmend bevorzugt werden, da sie einfach anzuwenden sind und das Risiko von Kabelschäden verringern. Im Gegensatz zu herkömmlichen Verfüllungen, die verdichtet werden müssen, fließen verflüssigte Verfüllungen um die Kabel herum und minimieren so das Potenzial für mechanische Belastungen oder Beschädigungen während des Einbaus.

Obwohl die Kosten für eine ordnungsgemäß ausgeführte und eingebaute Verfüllung höher sind als bei der Verwendung von nativem Boden, liegen die Hauptvorteile in einer (oft erheblichen) Erhöhung der Strombelastbarkeit des Kabels aufgrund seines geringen thermischen Widerstandes, in geringeren elektrischen Verlusten und Kosteneinsparungen während der Lebensdauer des Kabelsystems sowie im Schutz vor Feuchtigkeitsmigration (Austrocknung des Bodens) aufgrund seiner guten thermischen Stabilität.

Wärmewiderstand von natürlichen Böden

Der Wärmewiderstand des Bodens ist sehr empfindlich gegenüber dem Feuchtigkeitsgehalt des Bodens, der von den Niederschlägen und der Feuchtigkeitsverlagerung (Austrocknung des Bodens) durch die Kabelheizung abhängt.

Boden besteht aus festen Bodenkörnern, Luftporen und Wasser. Tabelle 1 zeigt den typischen Wärmewiderstand verschiedener Materialien. Bodenkörner haben einen spezifischen Wärmewiderstand von 0,11 bis 1,7 K.m/W. Der Wärmewiderstand von stillem Wasser beträgt 1,65 K.m/W und der von Luft etwa 40 K.m/W.

Tabelle 1 - Wärmewiderstand von Materialien [ref. 1]

| Material | Wärmewiderstand (K.m/W) |

|---|---|

| Quarz, durchschnittlich | 0.11 |

| Granit | 0.25-0.58 |

| Kalkstein | 0.45 |

| Sandstein | 0.58 |

| Glimmer | 1.7 |

| Wasser | 1.65 |

| Organisches Material | 4 (nass) bis 7 (trocken) |

| Luft | 40 |

Tabelle 2 zeigt den spezifischen Wärmewiderstand von Böden in situ in Abhängigkeit von der Bodenfeuchtigkeit und den Wetterbedingungen (Regen). Die Entscheidung über den Wärmewiderstand des Bodens, der für die Bemessung von Kabeln verwendet werden soll, ist eine Herausforderung. Es besteht die Möglichkeit, genormte Werte zu verwenden, z. B. aus der IEC 60287-3-1, aber diese berücksichtigen nicht die örtlichen Bodenbedingungen, was zu einem erheblichen Risiko führt, dass das Kabel während seiner Lebensdauer einer Überhitzung ausgesetzt ist.

Tabelle 2 - Wärmewiderstand des Bodens [ref. 2]

|

Wärmewiderstand K.m/W |

Bodenbeschaffenheit | Wetterbedingungen |

|---|---|---|

| 0.7 | Sehr feucht | Kontinuierlich feucht |

| 1.0 | Feuchte | Regelmäßige Niederschläge |

| 2.0 | Trocken | Seltener Regen |

| 3.0 | Sehr trocken | Wenig oder kein Regen |

Wärmewiderstand von Beton

Beton wird aufgrund seiner vorteilhaften thermischen Eigenschaften häufig als thermisches Verfüllmaterial für unterirdische Hochspannungskabel verwendet. Im Gegensatz zum Erdreich kommt es bei Beton nicht zu Feuchtigkeitsmigration oder Austrocknung, so dass die thermische Leistung über lange Zeit stabil bleibt.

Der Wärmewiderstand von Beton, der für die Kabelverfüllung verwendet wird, liegt normalerweise zwischen 0,5 und 1,0 K.m/W. Einige spezifische Werte umfassen:

- Standardbeton: 0,6-1,0 K.m/W

- Dichter Beton: 0,5-0,7 K.m/W

- Leichtbeton: 1,0-1,5 K.m/W

Einige Hersteller bieten spezielle Thermobetonprodukte für die Verfüllung von Kabeln mit noch geringerem Widerstand an:

- Thermokrete: Ein zementgebundenes Sandprodukt mit einem Wärmewiderstand von nur 0,33 K.m/W.

- Powercrete: Ein hochleistungsfähiger, wärmeleitender Beton mit sehr geringem Wärmewiderstand.

Der niedrige und stabile Wärmewiderstand von Beton macht ihn zu einer ausgezeichneten Wahl für die Verfüllung von unterirdischen Hochspannungskabeln, die im Vergleich zur Verfüllung mit natürlichem Boden höhere Stromstärken und eine zuverlässigere Langzeitleistung ermöglicht.

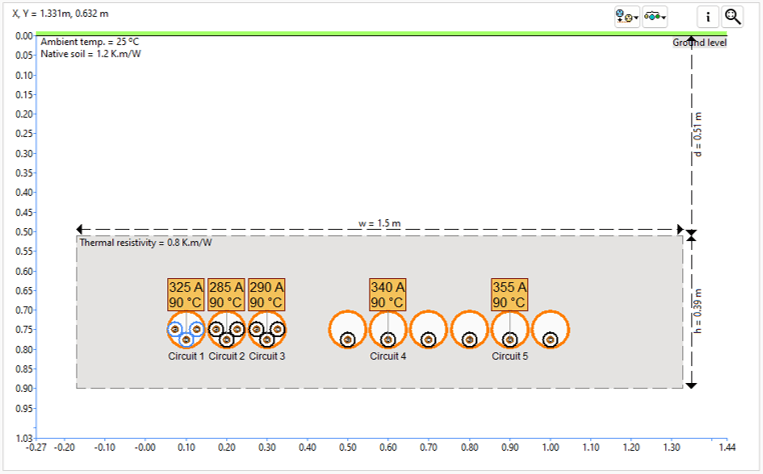

Wärmewiderstand von technischen Versatzstoffen

Um die thermische Leistung der Kabel und die mechanische Festigkeit des Grabens zu verbessern, wird ein technisches Verfüllmaterial verwendet, das die Kabel umhüllt. Eine gute technische Verfüllung besteht aus einem fein abgestuften Material (angegeben auf der Grundlage einer Siebanalyse), das gut verdichtet ist und einen feuchten Wärmewiderstand von 0,35 bis 0,45 K.m/W und einen trockenen Wärmewiderstand von 0,9 bis 1,1 K.m/W aufweisen sollte.

Bei einer gegebenen Aufschüttung hat die Trockendichte unter völlig trockenen Bedingungen den größten Einfluss auf den Wärmewiderstand. Der Wärmewiderstand einer Verfüllung hängt vom Feuchtigkeitsgehalt ab. Die Eigenschaften der für die Verfüllung verwendeten Materialien sind in der nachstehenden Tabelle 3 aufgeführt.

Tabelle 3 - Wärmewiderstand von Boden und Verfüllmaterial [ref. 3]

| Arten von Boden oder Verfüllung | Gesättigter (nasser) Feuchtigkeitsgehalt (%) | Trockendichte (kg/m3) |

Wärmewiderstand (K.m/W) Nass |

Wärmewiderstand (K.m/W) Trocken |

|---|---|---|---|---|

| Feiner bis grober Schotter | 3-5 | 2150 | 0.5 | 2.5 |

| Kieseliger Sand | 7-15 | 2050 | 0.5 | 2 |

| Feiner bis grober Sand | 12-18 | 1900 | 0.5 | 1.7 |

| Gleichmäßiger Sand | 12-18 | 1700 | 0.55 | 3.5 |

| Sandiger Schluff | 15-25 | 1800 | 0.65 | 2.5 |

| Schlick | 15-25 | 1750 | 0.7 | 2.5 |

| Schluff-Ton | 20-30 | 1750 | 0.65 | 2 |

| Magerer Ton | 20-30 | 1700 | 0.75 | 2.5 |

| Fetter Ton | 30-40 | 1600 | 0.9 | 3.0 |

| Steinstaub | 9-12 | 2050 | 0.45 | 1.1 |

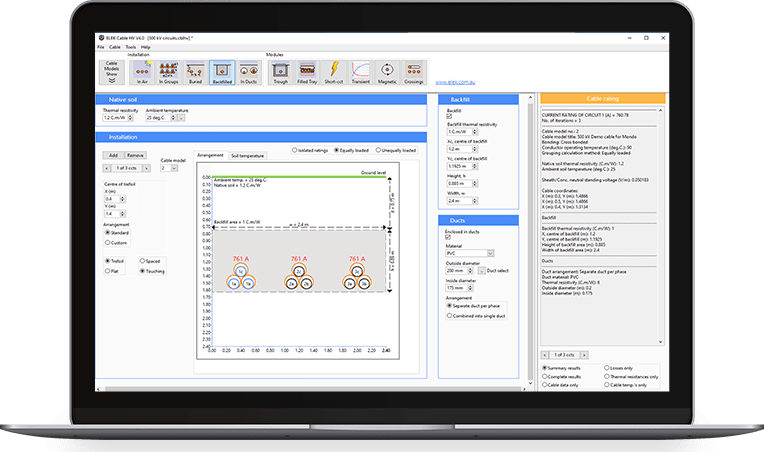

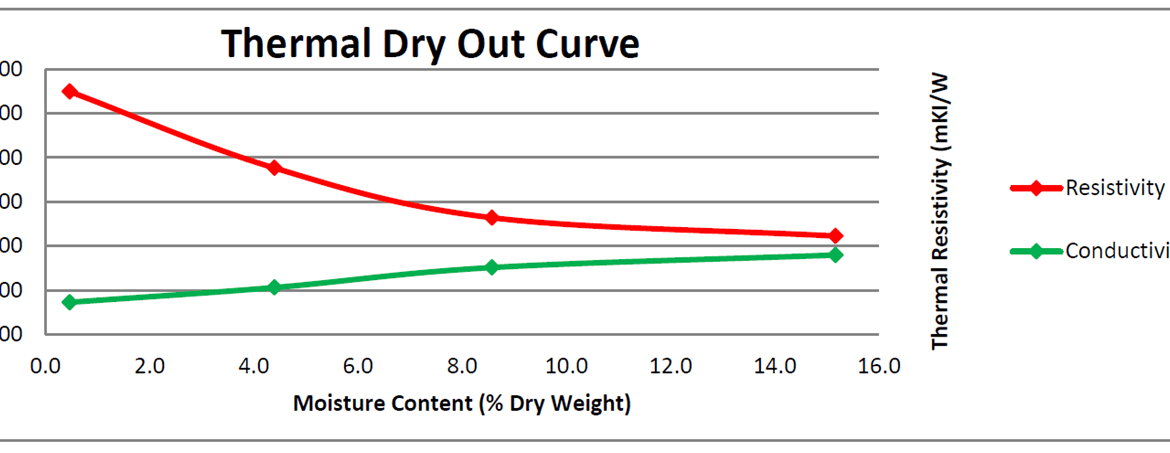

Es ist üblich, dass eine technische Aufschüttung mit einer thermischen Austrocknungskurve versehen wird. Eine typische Kurve ist unten abgebildet und zeigt, dass der Wärmewiderstand mit abnehmendem Feuchtigkeitsgehalt zunimmt.

Abbildung 1 - Beispiel einer thermischen Austrocknungskurve für ein technisches Verfüllmaterial

Der Wärmewiderstand einer Aufschüttung hängt von ihrem Verdichtungsgrad ab, der den Wassergehalt beeinflusst. Ein hoher Verdichtungsgrad der Verfüllung sorgt für eine gute thermische Leistung. Eine Verfüllung darf nicht wasserfrei sein; sie muss während des Einbaus und der Verdichtung um die Kabel herum feucht gehalten werden und darf nicht trocken sein.

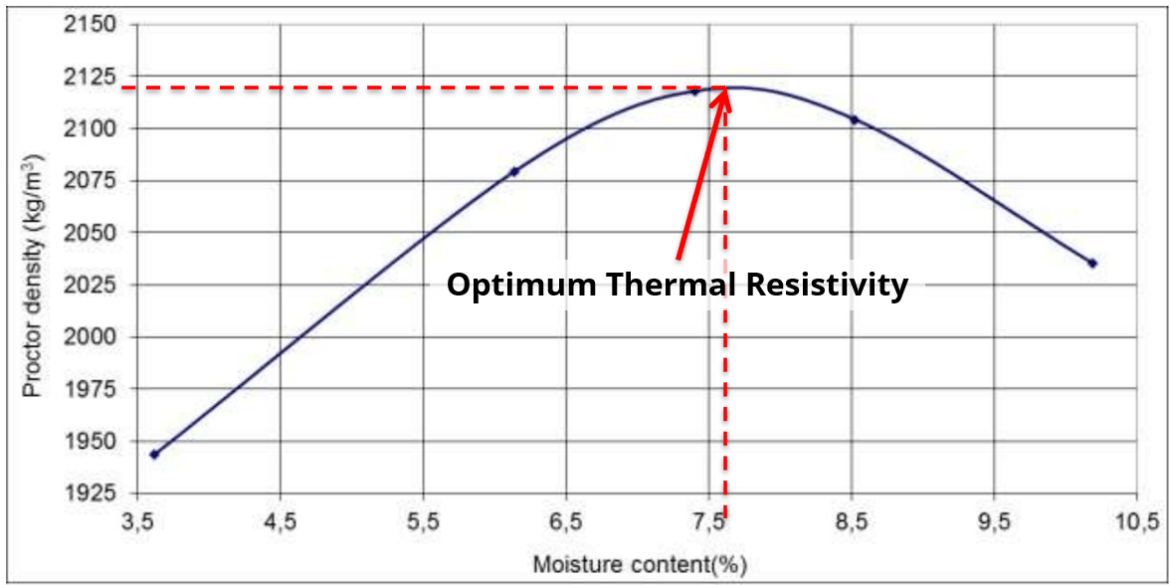

Es gibt einen optimalen Wassergehalt, bei dem eine maximale Dichte erreicht wird. Eine Feuchte-Dichte-Kurve für ein bestimmtes Verfüllmaterial (die mit dem Proctor-Test in einem Labor ermittelt wird) bestimmt die Dichte bei optimalem Feuchtigkeitsgehalt. Nach [ref. 3] liegt die optimale Feuchtigkeit für körnige, nichtbindige Böden (wie Sand) bei etwa 8 bis 12 %, und der Boden erscheint recht feucht.

Die maximale Dichte in der nachstehenden Kurve beträgt 2120 kg/m3 bei einem Feuchtigkeitsgehalt von 7,6 %.

Schlussfolgerungen

Es ist schwierig, den Wärmewiderstand des Bodens oder der Aufschüttung für die Bemessung von Kabeln zu bestimmen. Jahrzehntelang haben sich Ingenieure mit diesem Problem herumgeschlagen.

Die instrumentelle Überwachung vor Ort kann (relativ kostengünstig) nützliche Informationen liefern, indem der tatsächliche Wärmewiderstand des Bodens und die Niederschlagsdaten im Laufe der Zeit erfasst werden.

Für die Planung von Kabelsystemen sollten Feldproben von natürlichen Böden und künstlichen Aufschüttungen entnommen und im Labor getestet werden.

Die Auswirkungen der Bodentrocknung (Austrocknung) auf die Strombelastbarkeit des Kabels sollten berücksichtigt werden. Wenn die maximal zulässige Betriebstemperatur eines Leiters über 70 Grad Celsius liegt, sollte der Wärmewiderstand der die Leiter einschließenden Aufschüttung, wenn er innerhalb einer 50 Grad Celsius Isotherme liegt, auf 0 % Feuchtigkeitsgehalt (vollständig trocken) basieren.

Verfüllungen müssen zweckmäßig sein und ordnungsgemäß eingebaut werden, d. h. ordnungsgemäß (aber sorgfältig) verdichtet werden.

Die Betriebstemperatur kann mit verteilten Temperatursensoren (DTS) überwacht werden, um eine Überhitzung der installierten Kabel zu vermeiden.

Referenzen:

[1] AIEE-Ausschuss. (1960). Soil Thermal Characteristics in Relation to Underground Power Cables. AIEE Committee Report.

[2] Internationale Elektrotechnische Kommission. (2017). IEC 60287-3-1:2017 - Elektrische Kabel und isolierte Leitungen - Berechnung der Strombelastbarkeit - Teil 3-1: Betriebsbedingungen - Standortreferenzbedingungen. Genf, Schweiz: IEC.

[3] CIGRÉ. (2018). Technical Brochure 714 - Guide for Thermal Rating Calculations of Cables. Paris, France: CIGRÉ.